Точность допусков профиля является фундаментальным инженерным соображением при проектировании, определении и установке больших систем раздвижных дверей. В высокопроизводительных архитектурных и промышленных приложениях физическая геометрия и стабильность размеров структурных профилей напрямую влияют на поведение системы, такое как посадка сборки, механические характеристики, эффективность уплотнения и плавность работы.

I. Основные понятия: допуск профиля и производительность системы.

1. Определение точности допуска профиля

Точность допуска профиля относится к допустимому отклонению физических размеров выдавленной секции конструкции относительно ее номинальной расчетной геометрии. Для систем раздвижных дверей это включает в себя:

- Равномерность толщины стенки сечения

- Угловая и линейная точность размеров

- Плоскостность и прямолинейность полок и перегородок.

- Концентричность и перпендикулярность относительно базовых плоскостей

В отличие от простого допуска детали, допуск профиля влияет на многокомпонентную сборку; по системе распространяется одно отклонение.

2. Взаимодействие между геометрией профиля и системными атрибутами

Производительность больших раздвижных дверей зависит от взаимодействия в трех областях:

- Структурная посадка – Чтобы обеспечить выравнивание панелей, правильное зацепление направляющих и взаимодействие с аппаратными функциями без заеданий.

- Динамическое поведение – Раздвижные двери под нагрузкой совершают сложное движение; Совокупные ошибки допуска могут вызвать трение, заедание и вибрацию.

- Сборка и установка на месте – Точность профилей сокращает необходимость корректировки на месте, тем самым повышая эффективность установки и долгосрочную надежность.

Неточные размеры профиля часто проявляются как эксплуатационные проблемы на системном уровне спустя долгое время после изготовления.

II. Требования к точности допусков в больших раздвижных дверях

1. Функциональные факторы точности

Большие раздвижные двери в сборе предназначены для одновременного выполнения нескольких задач:

- Обеспечивает плавное управляемое движение под действием силы тяжести и боковых нагрузок

- Поддерживать разделение окружающей среды (инфильтрация воздуха/воды)

- Обеспечить устойчивость конструкции к ветру и динамическим силам.

- Интегрируйте оборудование (ролики, уплотнения, направляющие) с минимальным люфтом.

Каждое функциональное требование налагает набор размерных критериев, которым должны удовлетворять структурные профили, чтобы избежать снижения производительности.

2. Ожидания отрасли в отношении алюминиевых профилей

Хотя алюминиевые профили обычно используются для раздвижных систем из-за их устойчивости к коррозии, соотношения веса и прочности и гибкости изготовления, процесс их экструзии по своей сути приводит к вариациям. Ожидания в отношении точности формируются:

- Масштаб применения – Ворота большего размера требуют пропорционально более строгого контроля прямолинейности пролета и однородности сечения.

- Сложность сборки – Многопанельные или телескопические конфигурации повышают чувствительность к наборам допусков.

- Термические и экологические воздействия – Дифференциальное расширение и требования к нагрузке требуют допусков без ущерба для посадки.

В таблице 1 приведены типичные допуски для ключевых геометрических характеристик структурных профилей, предназначенных для больших систем раздвижных дверей.

Таблица 1 – Типичные диапазоны допусков размеров профиля

| Атрибут | Типичный номинальный допуск | Критическое значение |

|---|---|---|

| Равномерность толщины стенки | ±0,10 мм – ±0,20 мм | Влияет на прочность и тепловые характеристики |

| Линейная длина | ±0,30 мм – ±1,00 мм | Влияет на посадку и герметичность сборки |

| Угловое отклонение | ±0,5° – ±1,5° | Влияет на геометрическое выравнивание с оборудованием |

| Прямолинейность (на метр) | ≤0,5 мм – ≤1,0 мм | Управляет плавным скольжением |

Примечание. Значения допусков являются иллюстративными и должны соответствовать конструкции, требованиям применения и производственным возможностям.

III. Производственные аспекты, влияющие на точность

1. Экструзия и присущая ей изменчивость

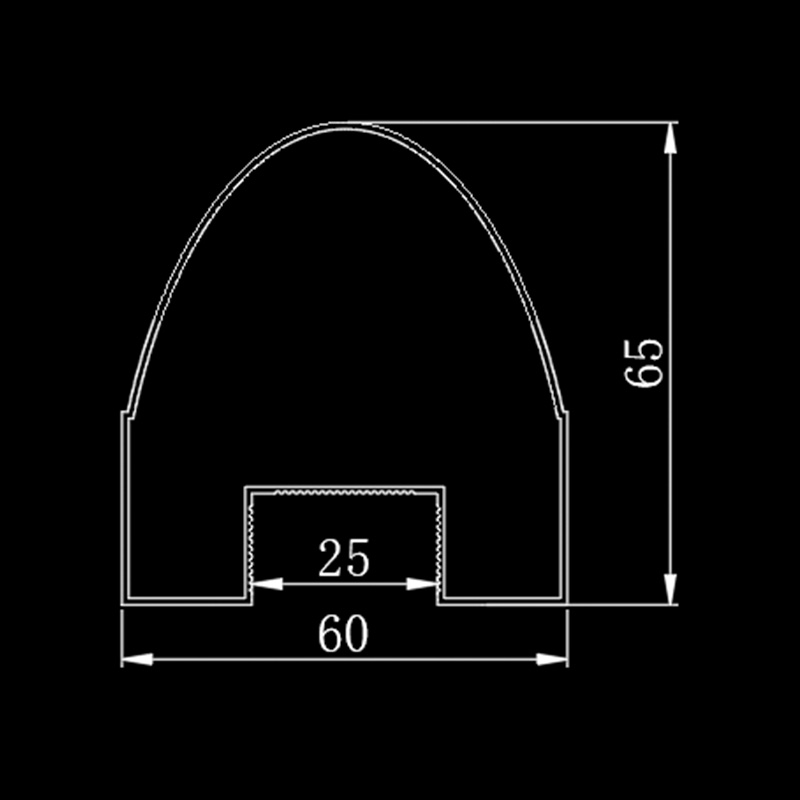

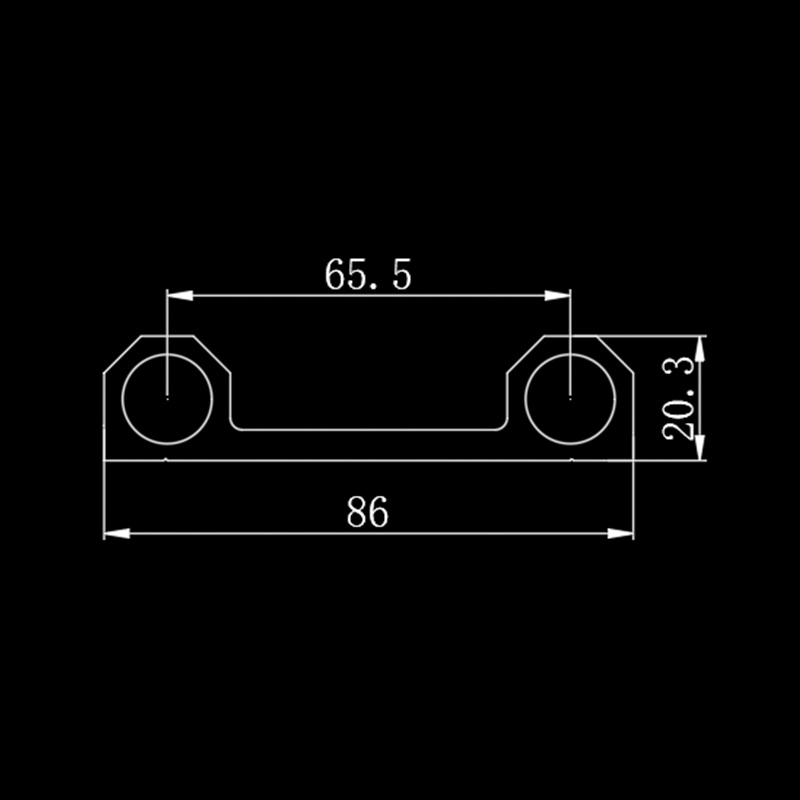

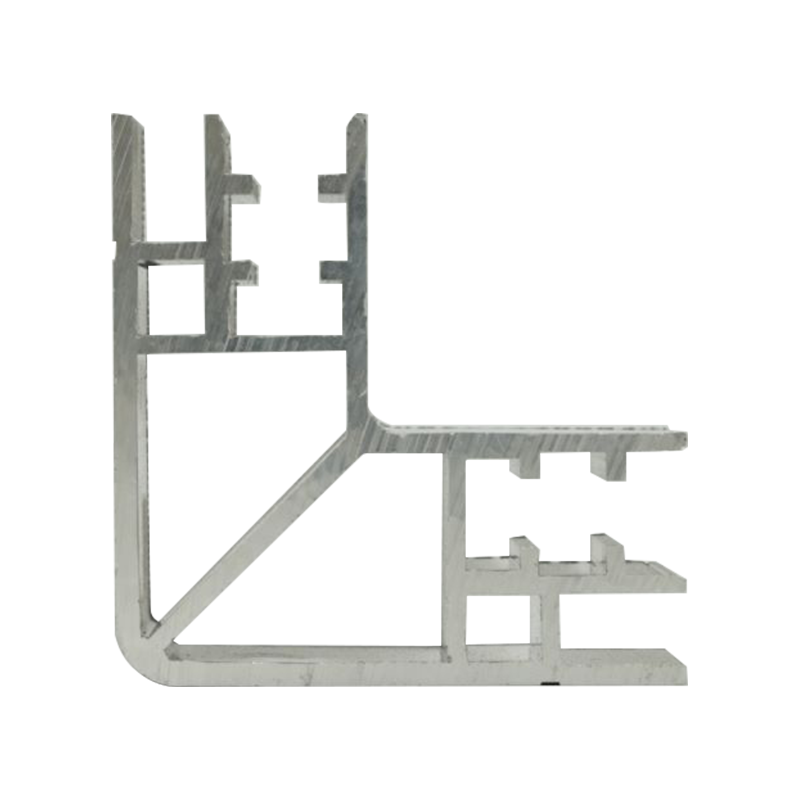

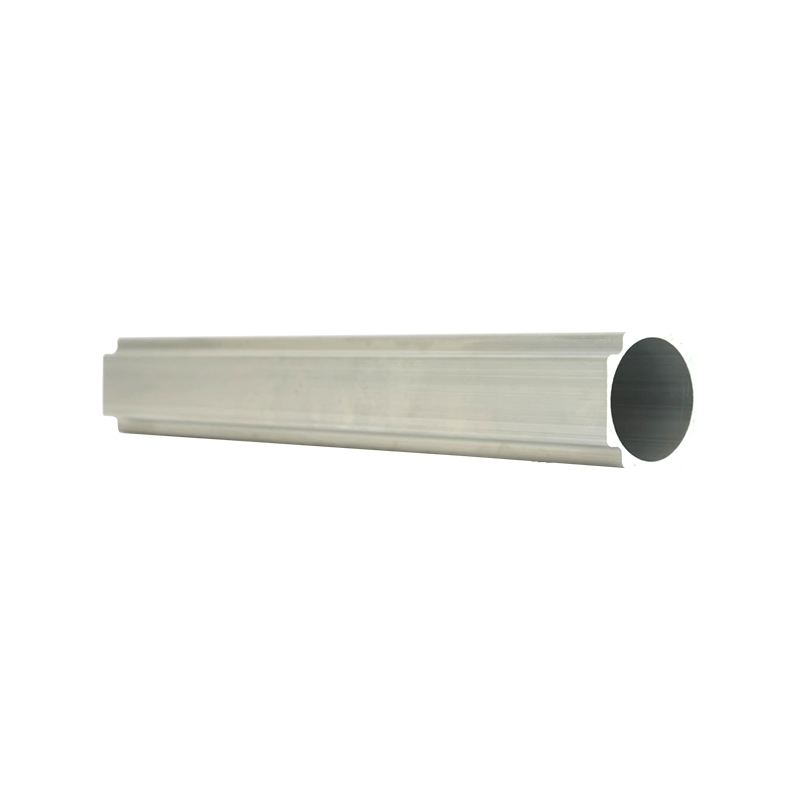

Производство алюминиевый профиль для раздвижной двери начинается с экструзии — проталкивания нагретого материала заготовки через матрицу для создания сложной геометрии поперечного сечения. Процесс экструзии может внести разнообразие за счет:

- Износ штампа и температурные градиенты

- Различия в партиях материалов

- Скорость охлаждения, влияющая на остаточные напряжения

- Вытягивание и исправление несоответствий

Инженеры должны учитывать эти влияния при определении допусков, которые одновременно достижимы и соответствуют назначению.

2. Контроль процессов и обеспечение качества

Поддержание точности требует надежного контроля на протяжении всего производства:

- График калибровки и технического обслуживания штампа

- Документация по параметрам процесса

- Поточный мониторинг критических размеров

- Статистический контроль процессов (СПК) обнаруживать тенденции до того, как они станут дефектами

Производители, способные осуществлять строгий контроль процесса, производят профили с более узким распределением отклонений размеров.

IV. Комплексный анализ допусков

1. Понимание стека в сборках

Наложение допусков относится к совокупным изменениям размеров, когда несколько компонентов собираются вместе в сборке. В системах раздвижных дверей стекирование существует в следующих областях:

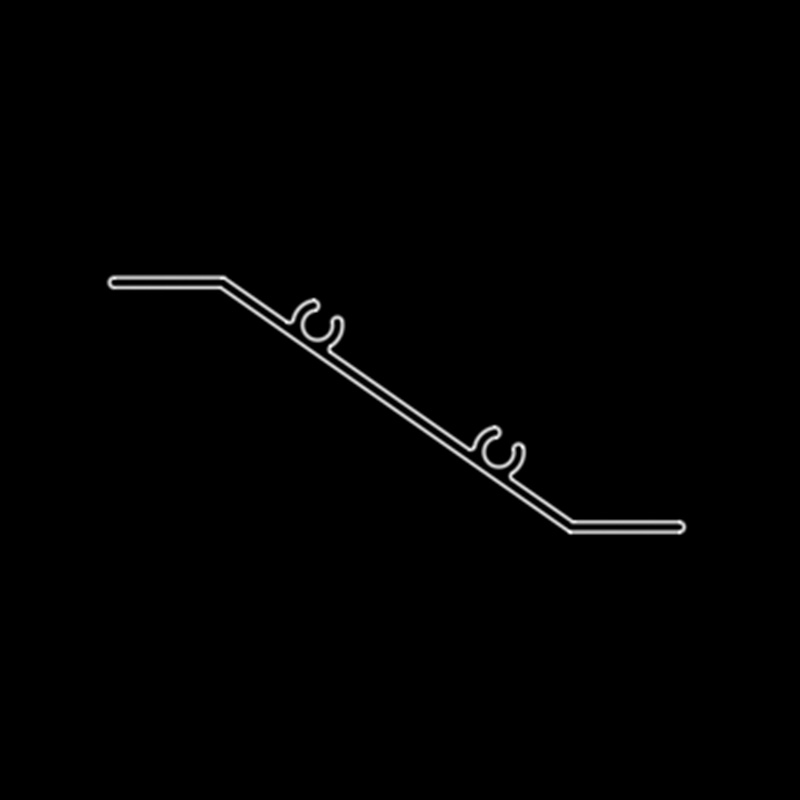

- Сопрягаемые поверхности профиля

- Отслеживайте и направляйте интерфейсы

- Точки крепления оборудования

- Зазоры между панелями и перекрывающиеся края

Систематический комплексный анализ позволяет количественно оценить, как каждый допуск влияет на общую вариативность сборки.

2. Инженерные методы комплексной оценки

К оценке совокупности допусков можно подойти посредством:

- Анализ наихудшего случая , предполагая, что все отклонения имеют отрицательную направленность

- Статистический стек , используя распределения вероятностей для отражения реалистичных изменений

- Моделирование Монте-Карло , итеративное моделирование для прогнозирования закономерностей вариаций

Даже без конкретных названий продуктов или собственных инструментов эти методы обеспечивают поддержку принятия решений по распределению допусков.

V. Геометрия профиля и показатели функциональной посадки

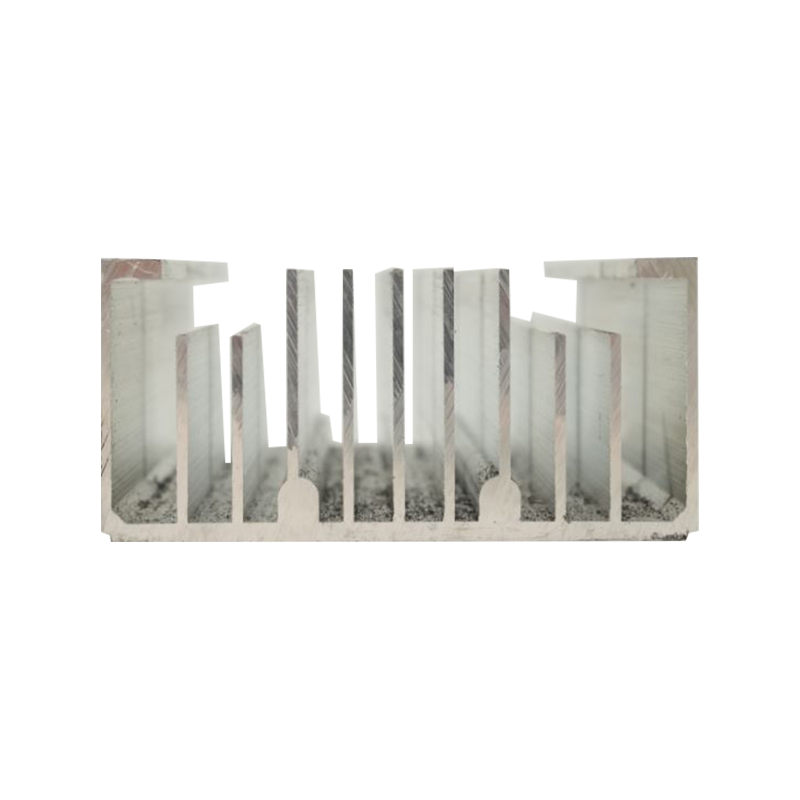

1. Ключевые геометрические показатели

Точная оценка точности допусков профиля требует количественных показателей, в том числе:

- Измерения отклонений размеров (линейные измерения относительно конструкции)

- Замеры формы профиля (округлость, плоскостность, точность контура)

- Точность позиционирования поверхности (расположение канавок, фланцев и пазов)

Результаты измерений напрямую зависят от соответствия интерфейса и функции системы.

2. Стратегия базовой системы отсчета (DRF)

Выбор подходящих опорных точек является предпосылкой для последовательной оценки допуска. Четко определенный DRF:

- Привязывает измерения к проектному замыслу

- Обеспечивает общую ссылку на все производственные партии.

- Обеспечивает повторяемость и воспроизводимость проверки.

Для сложных профилей многоплоскостные базы облегчают полную геометрическую характеристику.

VI. Методы контроля и измерений

1. Инструменты прецизионных измерений

Для эффективной оценки допусков проверка должна выполняться с использованием подходящего оборудования:

- Координатно-измерительные машины (КИМ) для многоосных измерений размеров

- Лазерные трекеры и сканирующие системы для прямолинейности длинного профиля

- Оптические компараторы для проверки контура профиля

- Светильники «годен/не годен» для быстрой полевой оценки

Соответствующий выбор измерительных устройств обеспечивает точность и сокращает время проверки.

2. Протоколы измерений

Комплексные протоколы повышают уверенность в результатах проверки:

- Прослеживаемость калибровки признанным стандартам

- Повторение измерений для оценки вариаций внутри выборок

- Экологический контроль минимизировать термическое влияние на измерение

В таблице 2 указаны распространенные методы измерения и их пригодность для атрибутов допуска.

Таблица 2 – Методы измерения для оценки профиля

| Техника | Подходит для | Примечания |

|---|---|---|

| ШМ | Комплексные геометрические измерения | Высокая точность; подходит для сложных функций |

| Лазерный сканер | Прямолинейность и форма | Подходит для длинных профилей; бесконтактный |

| Оптический компаратор | Контур профиля | Эффективен для точности поперечного сечения |

| Ручные датчики | Быстрая проверка «прошел/не прошел» | Полезно для проверки на местах |

VII. Интеграция оценки допусков в системную инженерию

1. Сток требований

Спецификации допусков не должны представлять собой отдельный текст; они должны вытекать из системных требований, полученных из:

- Критерии функциональной эффективности

- Способы установки

- Экологические условия эксплуатации

- Ожидаемый срок службы

Поток требований гарантирует соответствие точности допусков результатам работы системы.

2. Проектирование для производства и сборки (DFMA).

Требования толерантности также следует оценивать с помощью проектирование для изготовления и сборки объектив:

- Можно ли надежно изготовить профиль в пределах заданного допуска?

- Обеспечивает ли конструкция достаточный монтажный зазор без ущерба для производительности?

- Допускают ли компоненты небольшие изменения благодаря настраиваемым функциям?

Мышление DFMA повышает технологичность и снижает риск.

VIII. Проверка на местах и цикл обратной связи

1. Важность измерения поля

Профили, прошедшие заводской контроль, все равно могут столкнуться с проблемами при установке в реальных условиях из-за совокупного геометрического взаимодействия с подложкой и условиями установки. Полевая проверка обеспечивает:

- Соответствие размеров при установке

- Согласование с архитектурными ссылками

- Пригодность метода установки

2. Процессы постоянного улучшения

Полученные на местах знания должны учитываться в практике производства и проектирования, замыкая цикл:

- Записывайте отклонения и тенденции в нескольких проектах

- При необходимости скорректируйте элементы управления производственным процессом или проектные допуски.

- Обновляйте протоколы проверки на основе реальных данных о приложениях.

Система контроля качества с обратной связью повышает точность с течением времени.

IX. Общие проблемы и стратегии смягчения их последствий

1. Влияние окружающей среды

Тепловое расширение и сжатие могут изменить геометрические соотношения. Смягчение включает в себя:

- Определение допусков с учетом диапазона окружающей среды

- Проектирование соединений и интерфейсов с учетом ожидаемого движения

2. Обработка длинных профилей

Большие профили подвержены изгибу, скручиванию и провисанию под собственным весом. Стратегии смягчения последствий включают в себя:

- Адекватная поддержка профилей во время хранения и обработки.

- Разумное применение процессов выпрямления

- Использование измерительных опор, имитирующих условия установки

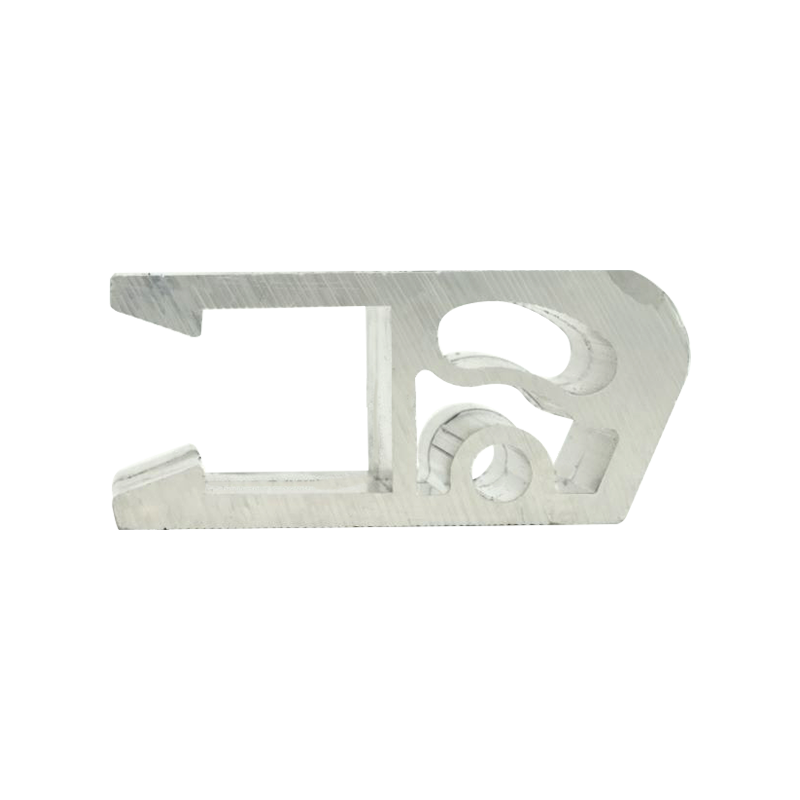

3. Взаимодействие с оборудованием

Профили должны принимать ролики, направляющие, уплотнители и крепеж. Точность размеров интерфейса не подлежит обсуждению для обеспечения надежной работы. Меры по смягчению последствий включают в себя:

- Определение зон допуска интерфейса во время проектирования

- Проверка совместимости с аппаратными допусками

X. Тематические исследования: практические сценарии (аналитические примеры)

Вместо конкретных продуктов рассмотрим два аналитических сценария:

Сценарий А – многопанельный раздвижной узел

Система с несколькими раздвижными панелями имеет несколько сопрягаемых поверхностей. Совокупный допуск не должен превышать зазор, который могут поглощать уплотнения и направляющие. Даже небольшие отклонения в параллельности сопрягаемых профилей могут привести к заеданию. Оценка точности здесь фокусируется на:

- Прямолинейность на больших пролетах

- Взаимное расположение монтажных элементов

Сценарий Б – Промышленный проезд с высоким просветом

В средах, где необходимы большие зазоры (например, в зонах погрузочно-разгрузочных работ), точность допусков гарантирует, что дверные панели не:

- Мешать структурным проемам

- Скрепите с помощью верхних направляющих.

Оценка здесь учитывает, что более высокая точность требуется не только для функциональности, но и для обеспечения безопасности.

Резюме

Оценка точность допусков профиля для больших раздвижных дверей требует систематического инженерного подхода, который связывает геометрическую точность с производительностью системы. Точность в алюминиевый профиль для раздвижной двери структуры не являются изолированным параметром; это:

- Влияние на посадку, движение, долговечность и техническое обслуживание

- Находится под влиянием реалий изготовления

- Должен анализироваться в рамках структуры допусков.

- Требуются соответствующие методы измерения и интерпретация данных.

- Должен быть интегрирован в процессы требований, производства, инспекции и проверки на местах.

Благодаря строгой оценке и технологической дисциплине точность допусков становится не ограничением, а предсказуемым инженерным параметром, обеспечивающим надежное поведение системы раздвижных дверей.

Часто задаваемые вопросы

Вопрос 1: Что такое точность допуска профиля и почему она важна для больших раздвижных дверей?

A1: Точность допуска профиля — это допустимое отклонение от номинальных размеров структурного профиля, которое влияет на размерные границы, движение и эффективность сборки в больших раздвижных дверях.

Вопрос 2: Как производственные процессы влияют на точность допусков?

A2: Такие процессы, как экструзия, охлаждение и правка, вносят изменения, которые необходимо контролировать посредством управления процессом, оснащения и контроля.

Вопрос 3. Какие инструменты обычно используются для оценки допусков профиля?

A3: Методы включают координатно-измерительные машины (КИМ), лазерное сканирование, оптические компараторы и датчики поля.

Вопрос 4. Как анализ совокупности допусков влияет на проектные решения?

A4. Анализ компоновки позволяет количественно оценить совокупные отклонения между несколькими компонентами, помогая инженерам распределить бюджеты допусков для надежной сборки.

Вопрос 5: Какую роль играет полевая проверка в оценке допуска?

A5: При полевых проверках состояние установки проверяется на соответствие проектным ожиданиям, предоставляя данные для постоянного улучшения.

Ссылки

- Практика и стандарты проектирования геометрических размеров и допусков (GD&T).

- Методики статистического контроля процессов обеспечения качества производства профилей.

- Сравнительные исследования технологий измерений и контроля при изготовлении структурных профилей.

Язык

Язык

English

English русский

русский 中文简体

中文简体 Español

Español bahasa Indonesia

bahasa Indonesia